電池の容量は正・負極活物質の比容量等で決まるというお話をしました。それではその正・負極電極はどうやって作るのでしょう。

亜鉛やリチウム、鉛といった金属を使う場合は、溶かしたり金属の展延性を利用して形成されることが多いようです。アルカリ乾電池の負極は溶かした亜鉛を高圧噴霧して粒子にしたものが利用されています。

化合物系の粉末状活物質の場合は、導電剤とバインダーを混ぜてプレス成型したり、塗工したりして電極を作製します。アルカリマンガン乾電池の二酸化マンガン正極は筒状にプレス成型されます。コイン電池では円盤状に薬の錠剤の粒を作る打錠機と同じ様な装置でプレス成型されます。ニッケル水素電池やリチウムイオン電池では溶媒を混ぜて練ったペーストやスラリーといった流動性のある状態にした後に、金属芯体に連続塗工した後に乾燥して得られるシート状の電極が採用されています。

仕様によりますが、リチウムイオン電池の電極は金属箔芯体に50~100m/分の速度で塗工され、100mにも及ぶ長さの乾燥炉で乾燥します。さらに電極密度を上げるため大きなローラプレス装置で電極を圧縮します。電極密度を上げる方が容量を詰め込める訳ですが、詰め込み過ぎると電解液が浸み込みにくくなり特性が出ません。プレスが弱くても乾燥時に溶媒が抜ける際にできて隙間が電子伝導を妨げ、特性が出にくくなります。ここでもバランスが重要となります。

電極は薄い方が色々な特性を得るのには有利ですが、容量に対しては不利になります。薄くすると芯体やセパレータといった発電に関与しない部材の割合が増加するからで、同じ体積で容量を増やすためには、厚く塗った方が断然有利です。厚く塗ることで低下する特性を如何に最小限に抑えるかがエンジニアの腕の見せ所だと思います。

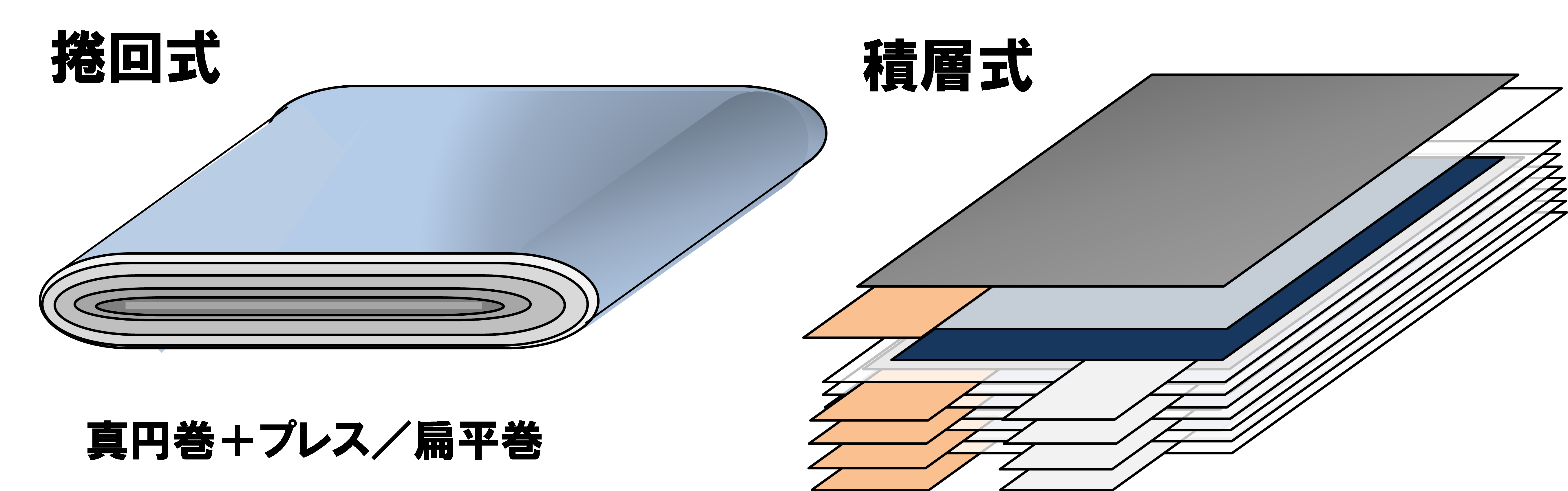

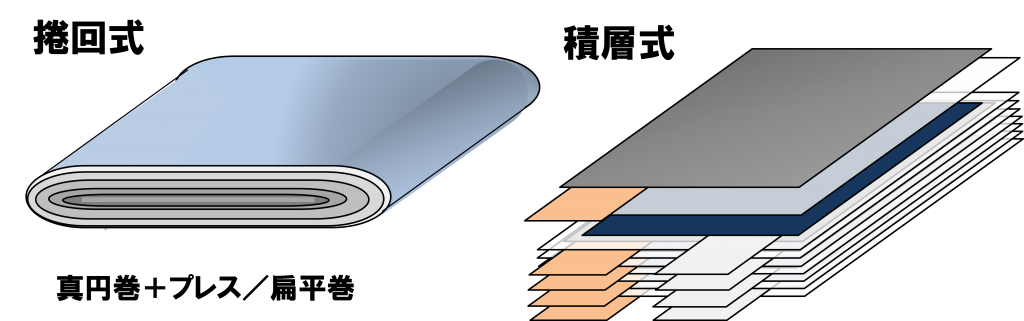

この様にしてできた電極シートを所定の幅や長さに切断して、タブと呼ばれる電気を取り出すためのリードを接続した後、セパレータを介して正・負極を重ね合わせ、渦巻状(英語ではJerry Rollと表現され、こっちの方がイメージ的には近い)に電極群を捲回したり、積層することで電極体を作製します。リチウムイオン電池のセパレータの厚みは10μm前後(髪の毛の太さの1/5~1/10)と非常に薄く、この工程が電池の品質に大きく影響を及ぼすことになります。ズレ等があると後々内部短絡を引き起こす原因になります。お札では「福耳」と呼ばれているエラー紙幣は高額で取り引きされるようですが、電池では電極部のエラーは安全性に直接影響を与えることになり、非常に危険な症状です。

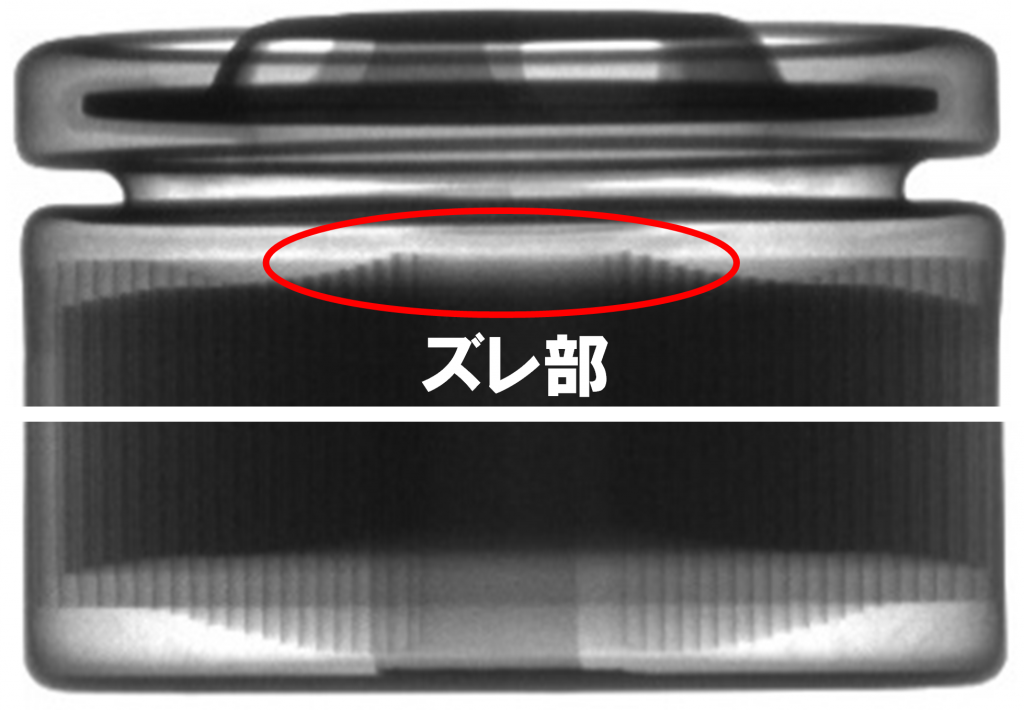

信頼できるリチウムイオン電池メーカではこういった電極体をX線(レントゲンの様なもの)で全数検査して、ズレ等の問題のあるものを工程内で排除して、市場には出回らないように管理しています。最近はこういう検査がされていない品質の低い電池も市場に出回っていますので、できるだけ信頼できそうな製品(皆さんのご判断に委ねるしかありません)を選定して使うようにしてください。心配な人や不安に思っている方は当社で製品をX線で検査することも可能です。ただし、有償ですが・・・。

巻きズレのある円筒電池のX線透過写真